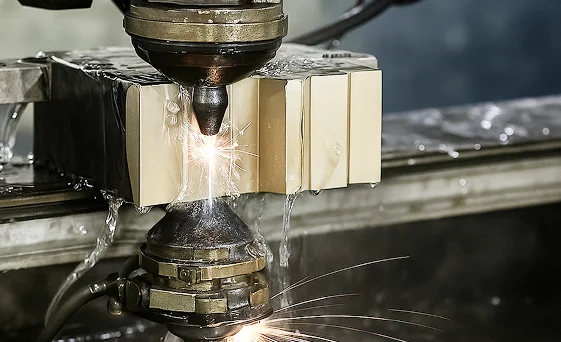

Электроэрозионная резка (ЭЭР), или электрическая эрозионная обработка (ЭЭО), — это метод высокоточной обработки проводящих материалов, основанный на управляемом искровом разряде между заготовкой и электродом. При этом происходит локальное плавление и испарение материала без физического контакта инструмента с деталью.

Принцип работы электроэрозионной резки

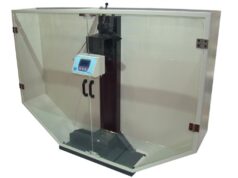

Основой технологии является генерация электрических разрядов между электродом и обрабатываемой заготовкой в диэлектрической жидкости (обычно это специальное масло или дистиллированная вода). Разряды создают высокую температуру в зоне обработки, что позволяет «выжигать» материал с микроскопической точностью.

Основные этапы:

-

Подача электрического импульса между электродом и заготовкой

-

Образование плазменного канала и локальное плавление материала

-

Удаление продуктов эрозии потоком жидкости

-

Повторение цикла до получения заданной формы

Виды электроэрозионной обработки

Существует несколько разновидностей ЭЭР, каждая из которых применяется в зависимости от задачи:

Проволочная электроэрозионная резка (Wire EDM)

Используется тонкая проволока в качестве электрода. Подходит для сквозного раскроя и высокоточной обработки сложных контуров.

Погружная электроэрозионная обработка (Sinker EDM)

Формируется объемная форма с использованием объемного (обычно графитового или медного) электрода. Применяется для создания полостей, форм и пресс-форм.

Электроэрозионное сверление

Позволяет получать отверстия малого диаметра в особо прочных или твердых материалах, включая карбиды и закалённые стали.

Преимущества электроэрозионной резки

-

Высокая точность обработки (до ±1–2 мкм)

-

Возможность обработки твердых и закаленных материалов

-

Обработка без механических усилий — отсутствие деформации детали

-

Создание сложных геометрий и тонких стенок

-

Минимальная шероховатость поверхности (после финишной обработки)

Недостатки и ограничения метода

-

Обработка возможна только для проводящих материалов

-

Низкая производительность по сравнению с механической резкой

-

Повышенные требования к оборудованию и условиям эксплуатации

-

Стоимость обработки выше при мелкосерийном производстве

Применение электроэрозионной резки

Электроэрозионная резка широко используется в отраслях, где требуется точность, качество поверхности и работа с труднообрабатываемыми материалами:

-

Авиационная и космическая промышленность

-

Медицинская техника — имплантаты, инструменты

-

Инструментальная промышленность — штампы, пресс-формы

-

Электронная промышленность — мелкие и точные компоненты

-

Производство турбин и двигателей

Материалы, обрабатываемые методом ЭЭР

Метод применим к любым токопроводящим материалам, включая:

-

Сталь и нержавеющая сталь

-

Титаны и титановые сплавы

-

Вольфрам и молибден

-

Карбиды

-

Алюминий и медь (в ограниченных случаях)

Современное оборудование для ЭЭР

Современные станки ЭЭР оснащаются ЧПУ (числовым программным управлением), что позволяет достигать высокой точности и автоматизации процессов. Оборудование может включать:

-

Проволочные ЭЭР-станки

-

Погружные установки

-

Микро-ЭЭР для точной микрообработки

-

Автоматические сменщики электродов и системы очистки диэлектрика

Выбор между электроэрозионной и механической обработкой

При выборе метода обработки важно учитывать:

-

Требуемую точность и качество поверхности

-

Тип и твердость материала

-

Геометрию изделия

-

Объем партии и экономическую эффективность

Перспективы и развитие технологии

С развитием ЧПУ, CAD/CAM-технологий и автоматизации электроэрозионная обработка продолжает совершенствоваться. Появляются гибридные технологии (например, ЭЭР с ультразвуковой поддержкой), расширяется область применения в микрообработке и 3D-прецизионных деталях.